プリント基板

プリント基板事業部門では、設計、プログラム開発から製造・組立(プリント基板実装・ユニット組立)、検査・調整まで行っています。

試作品や特殊基板、多品種・小ロット実装などにも柔軟に対応。お客様のニーズに合わせた生産が可能です。

また、生産中止部品の代替品対策として“コンパチビリー(互換IC)”設計も行っており、製品の継続生産を可能にするお手伝いもしています。

プリント基板の設計

プリント基板の製造だけでなく、回路設計・プログラム開発やアートワークなど、設計から製造まで一貫した社内処理による短納期対応・小ロット実装対応が、ライオンパワーの特徴の一つです。

回路設計は部品選定から行いますが、社内通常在庫部品の利用によって、材料手配や納入日数などの短縮が可能。

社内在庫としては、ディスクリート部品(抵抗、コンデンサ、トランジスタ、ダイオードなど)約800種類や、表面実装部品(コンデンサー、抵抗、IC、トランジスタ、抵抗アレー、ノイズフィルター、ダイオードなど)約1,000種類を、発注点管理による安定供給可能な状態にしており、設計・製造後の変更・修正に迅速な対応をお約束しています。

またプリント基板製造の全行程を社内で行うことで、例えば設計時に社内設備の高効率化を考慮したシート取り形状・枚数を決められるなど、設計から製造へのスムーズな移行も実現。高品質、短納期、小ロット実装、低価格化に繋げています。

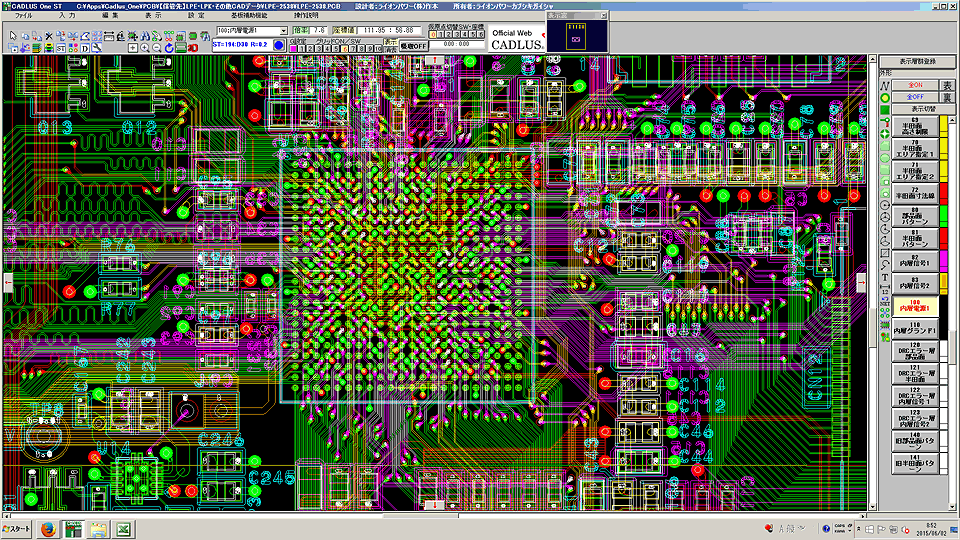

アートワーク設計

基板回路図・NETリスト情報をもとにプリント基板のアートワーク設計(部品配置、パターン配線設計)を行います。

高周波基板などの特殊仕様基板やアナログ回路などにおけるノイズ対策、2層、4層、6層…12層など、基板設計を熟知したプリント配線盤設計技能士(国家資格)が設計を行っているので、高品質なアートワーク設計が可能です。

受託設計

お客様で設計した回路データを送付頂き、アートワーク設計から製造まで行います。

お客様で基板の仕様が確定していなくても問題ありません。基板層数や基板サイズ、使用部品など、ライオンパワーが全てご提案させて頂きます。

設計後は、生基板製造メーカーとメタルマスク製造メーカーへのデータ転送により、製造への段取りに入り、社内でのプリント基板実装へとつなげていきます。

プリント基板の製造

会社設立時からプリント基板製造をコア技術としてとらえてきたライオンパワーは、多品種小ロット実装、ハイブリッドICのQCDでは他社との差別化・競争力に自信があります。

近年、プリント基板を取りまく環境は、表面実装部品の小型化が進み、また、RoHS対応や廃止部品などによる基板の改版や再設計にともなう、表面実装部品の置き換え需要なども急速に進行してきています。

ライオンパワーではこれら状況に対応するため、最新の表面実装機や印刷機、外観検査機を導入。0603サイズの超小型部品も実装可能な生産ラインを構築しています。

小ロットでの超短納期対応を実現する2つの秘訣

段取り替えスピードを3倍(当社比)に向上させ、表面実装機の稼働率は大量生産ラインの70%レベルにまで到達しています。

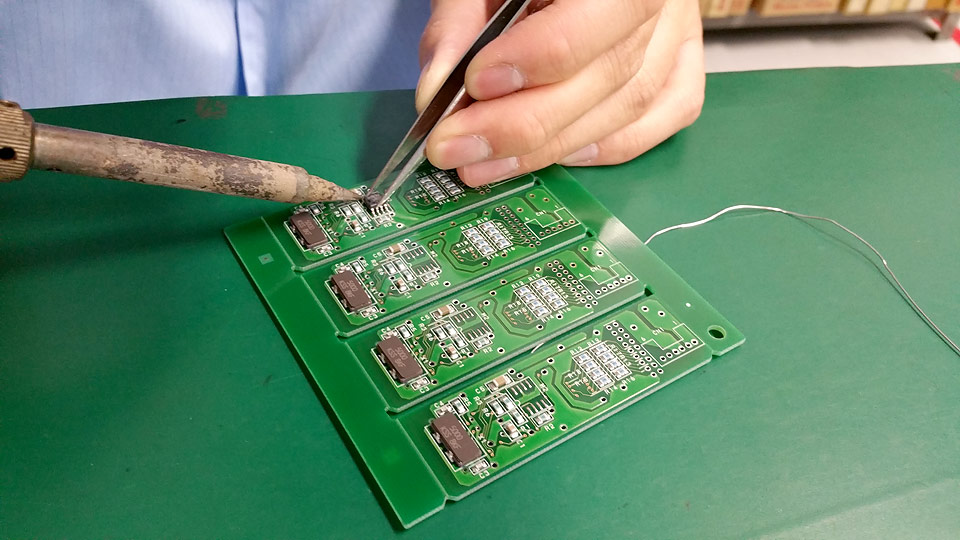

手載せ・手ハンダ技術の職人域。日々の訓練の積み上げによるスキルアップを図り、自動機の実装データ作成を行わずとも、正確に速く実装できます(時間削減)。

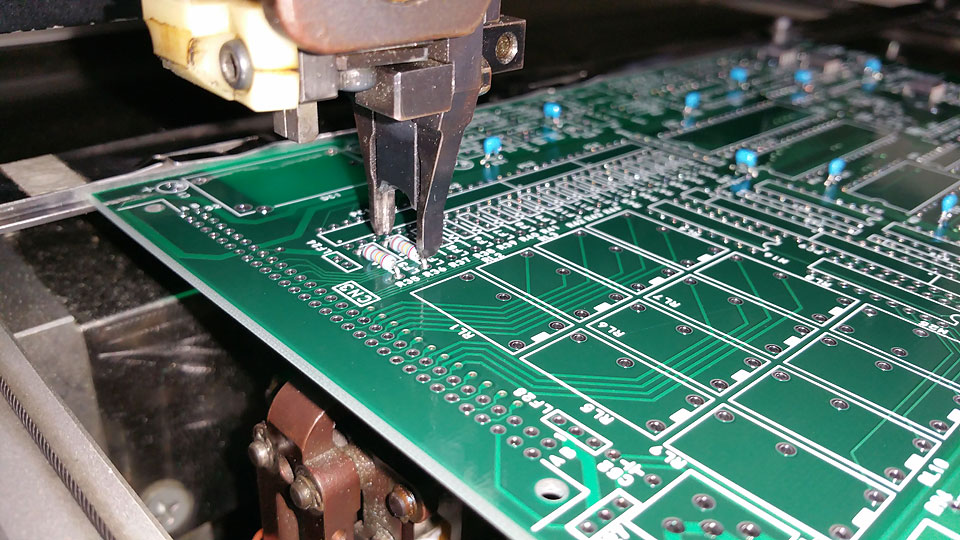

ディスクリート部品への対応

減少傾向にあるディスクリート部品の実装においても、鉛フリー専用ハンダ槽、共晶専用のハンダ槽、そして、ディスクリート部品を実装順にテーピングするシーケンス装置やディスクリート部品を自動挿入するインサーターなどが現役で稼働中。

これらの設備は、日々の手入れと故障時の自社技術者によるメンテナンスにより、20年以上稼働し続けています。

例えば鉄道業界など、品質実績を最重要視するお客様が求めるプリント基板では、まだまだディスクリート部品がその多くを占めざるを得ません。ライオンパワーでは、これら設備を駆使した自動挿入による低価格化、小ロット実装にお応えしています。

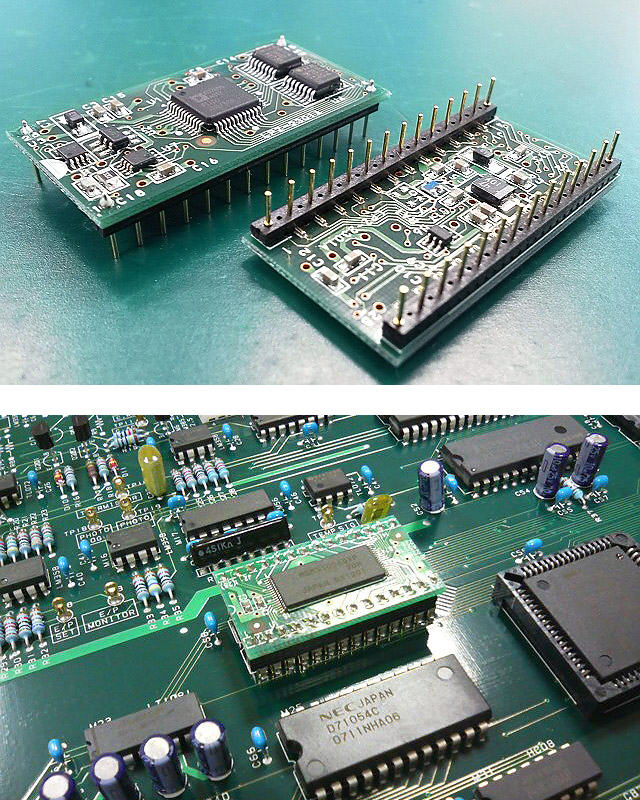

生産終了部品には「コンパチビリー」

半導体メーカーからの生産中止情報などにより、既存のプリント基板に使われている部品が揃わなくなってきました。

例えばもし、その部品が使われているプリント基板を見直し、同等機能をもつ新しい基板を一から製作しようとすれば、電気回路設計・アートワーク設計・プログラム開発・評価試験など、膨大なコストと時間が必要となってきてしまいます。

このコストと時間を大幅に節約するのが、ライオンパワーの「コンパチビリー(互換 IC)」。

「コンパチビリー」では、生産中止となるICと同じ機能を持ち、かつ、そのまま置き換えられるようにした小さな互換基板を、生産中止になりにくいICや既存部品などを組み合わせて設計・製造します。特に、お客様の終息製品に組み込まれているプリント基板や、サービス在庫基板などに効果的です。

プリント基板の回路設計・プリント基板実装・プログラム開発・評価試験の全てを行っているライオンパワーのモノづくり技術を活用した事業で、多くのお客様にご利用いただいております。

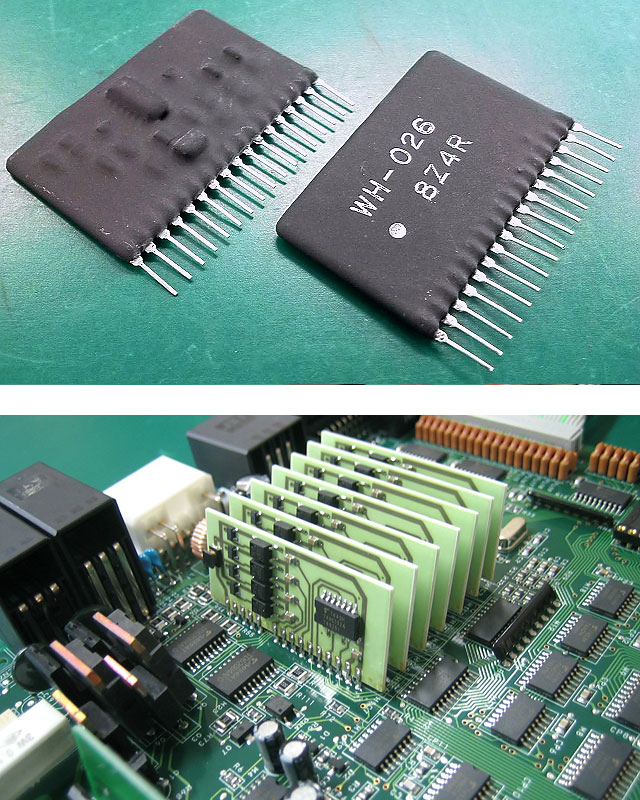

ハイブリッドIC「H-IC」

ハイブリッドICはプリント基板に対して垂直に立てて実装する、ICのような考え方のミニ基板。プリント基板全体のコンパクト化に効果があります。

また汎用的に使用する電気回路のハイブリッドIC化により、電気回路設計時間の短縮化、オリジナルICの製作も可能となります。

しかも、回路のブラックボックス化と防湿対策に効果があるコーティングにも対応。お客様のオリジナル回路のコピー防止となり、開発利益も守られます。

「H-IC」(ハイブリッドIC)は、プリント基板の回路設計・プリント基板実装を長年手がけてきたライオンパワーならではの事業です。

他社製基板の調査と修理

ライオンパワーでは、他社が設計・製造した基板の調査・修理も行っています。

「基板の設計者が退職して誰も対応できない」「回路図が見当たらないので修理できない」などが、弊社に基板を持ち込まれる主な理由。ライオンパワーを最後の砦として、基板が使われているシステムの延命を託されます。

作業はまず、ハンダ不良のチェックと基板の清掃から。次に、故障の主な原因となる部品(電解コンデンサ、電源モジュール、リレー、フォトカプラなど)を交換していきます。

この段階で問題が解決しない場合は、取扱説明書や制御動作を確認し基板のコネクタから現物調査を行いながら、不良箇所を追い込んでいきます。

お客様が「諦めざるを得ない」状況下でも、ライオンパワーならまだ充分にお任せいただけます。

検査工程・トレーサビリティー

全てのプリント基板は自動外観検査装置で検査して出荷しています。

画像認識による「部品違い」「方向違い」「半田不良」等の品質管理を行っており、画像データは3年間保存、トレーサビリティーにも活用しております。

また、製品のトレーサビリティーはシリアルNo台帳および製造時の工程シートにて管理。さらには「製造ライン全体を撮影した画像データ」も3年間保管されているので、明確な原因追究と的確な対策をとる事も可能となっています。

English (英語)

English (英語)